Herrenreiter © Kai Hebbeln

Kleines Lexikon der Keramik

Einige Fachbegriffe kurz und bündig erklärt

Engobe

Aus Frankreich stammende Bezeichnung für eine Keramikbeschichtung, d. h. den An- bzw. Beguss von Tonwaren.

Der Scherben wird dabei teilweise oder zur Gänze mit einem andersfarbigen Schlicker überzogen. Dies geschieht zum Beispiel in einem Tauchverfahren oder teilweise durch Bemalung.

Engoben können aus jeder Art Ton gewonnen werden.

Engobemalerei

Engobemalerei oder auch Schlickermalerei ist ein dekorativer Schlickerauftrag mit einem Malhörnchen oder Pinsel.

Es empfiehlt sich, diesen Überzug auf lederhartem oder ungebranntem, trockenem Ton aufzutragen.

Ein dünnflüssiger Auftrag kann auch auf geschrühten Scherben erfolgen.

Allerdings halten Engoben auf lederhartem oder trockenem, ungebranntem Ton wesentlich besser.

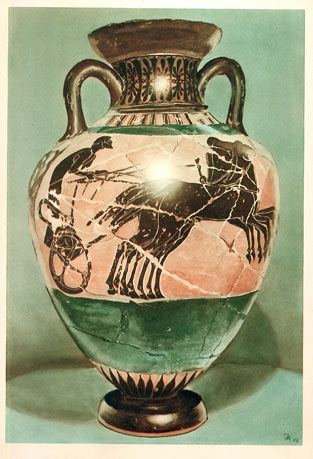

Beispiel für Schlickermalerei auf lederhartem Scherben:

Griechische Vase

Abbildung: Eitempera von © Ingo Hebbeln

Glasur

Chemisch ist die Glasur ein Silikat-Gemisch. Sie besteht aus drei Grundrohstoffen: Glasbildner Quartz (sehr hoher Schmelzpunkt).

Zur Heruntersetzung des Schmelzpunktes werden Flussmittel eingesetzt, beispielsweise Feldspate oder Bleiverbindungen.

Der Karolin dient vor allem als Binde- und Haftmittel auf dem Scherben.

Weiterhin können Glasuren noch aus Eintrübungs- und Mattierungsmitteln sowie aus färbenden Metallverbindungen und Farbkörpern bestehen.

Glasurbrand

Als Glasurbrand, Glattbrand oder Garbrand bezeichnet man den 2. Brand nach dem Glasieren.

Die eingesetzte Glasur schmilzt je nach Zusammensetzung des Pulvers bei ca. 800 Grad Celsius (Rakuglasur) bis zu 1480 Grad Celsius (Porzellanglasur).

Er dient somit zum Aufschmelzen der Glasur auf den geschrühten Scherben.

Keramik

Der Begriff Keramik stammt aus dem Altgriechischen.

Die Griechen bezeichneten mit Keramos jedes Material, das aus Ton bestand und gebrannt war.

Neben den Rohstoffen selbst ist Keramik der zusammenfassende Begriff für Ton- und Töpferwaren, die aus dem Material Ton bestehen.

Lederhart

In lederhartem Zustand ist der Ton nicht mehr formbar.

Der Ton verfügt aber noch über genügend Feuchtigkeit, um dekoriert zu werden.

Auch lassen sich modellierte Objekte in lederhartem Zustand leichter mit Modellierschlingen aushöhlen, da die lederharte Tonschicht dem Objekt eine gewisse Festigkeit verleiht.

Lufttrocknung

Vor dem Brand muss der geformte Ton langsam trocknen, damit besonders bei dünnwandigen Objekten keine Risse entstehen.

Durch eine teilweise Abdeckung kann man den Trocknungsprozess beeinflussen.

In getrocknetem Zustand ist der Ton besonders brüchig.

Schamotte

Schamotte ist gebrannter Ton, der in verschiedenen Korngrößen gemahlen wird.

Die Schamotte verringert als Beigabe die Schwindung der keramischen Produkte und gibt dem rohen, fetten Ton Stabilität.

Scherben

Unter Scherben verstehen wir hier keine zerbrochenen Stücke, sondern Ton, der erstmalig gebrannt worden ist.

Der Ton wird bei ca. 650 Grad Celsius in Scherben umgewandelt.

Unter 1000 Grad Celsius ist der Scherben noch recht porös (Rohbrand, Vorbrand, Schrühbrand).

In diesem Zustand ist der Scherben noch wasserdurchlässig und nicht frostfest. Deshalb wird der Scherben glasiert und erneut bei einer Temperatur zwischen 960 Grad und 1100 Grad Celsius gebrannt.

Man nennt dieses 2. Brand, auch Glasurbrand, Zweitbrand oder aber auch Glattbrand.

Schlicker

Schlicker ist ein mit viel Wasser angesetzter, breiiger Ton.

Beim plastischen Arbeiten mit Ton wird Schlicker als Bindemittel oder aber als Verstreichmasse eingesetzt.

Als gefärbter Tonbrei wurde Schlicker seit dem Altertum auch zum Bemalen von Keramik eingesetzt.

Dieses Verfahren wird auch Schlickermalerei genannt.

Schlicker

Schrühbrand

Die Tonarbeiten können erst gebrannt werden, wenn sie vollkommen durchgetrocknet sind.

Alle Arbeiten, die glasiert werden sollen, werden zweimal gebrannt, nämlich im Schrüh- und im Glattbrand-Verfahren (1100 Grad Celsius bis zu 1480 Grad Celsius).

Gebrannt wird bis circa 900 Grad Celsius. Dies ist eine günstige Temperatur für das spätere Glasieren.

Der Ton ist nun nicht mehr in Wasser löslich und noch porös genug, um die Glasur aufnehmen zu können.

Die einzelnen Temperaturbereiche (Celsius) beim Schrühbrand:

• bis 150 Grad, der Ton wird getrocknet, alles nicht chemisch gebundene Wasser verdunstet

• bis ca. 400 Grad verbrennen alle Verunreinigungen

• zwischen 400 Grad und 800 Grad wird chemisch gebundenes Wasser ausgegast, der Ton verringert dabei deutlich seine Größe und Farbe

• bis ca. 900 Grad entweicht Fluor aus den Scherben

Schwindung

Unter Schwindung versteht man hier die Volumenänderung der Ton-Masse durch die Trocknung und das anschließende Brennen der Keramik.

Je fetter der Ton, also je weniger Schamotte er enthält, um so grösser ist die Schwindung.

Sinterung

Unter Sinterung versteht man das Verdichten des Scherbens bei hoher Brenntemperatur.

Sinterprozesse besitzen somit eine große Bedeutung bei der Keramikherstellung.

Ton

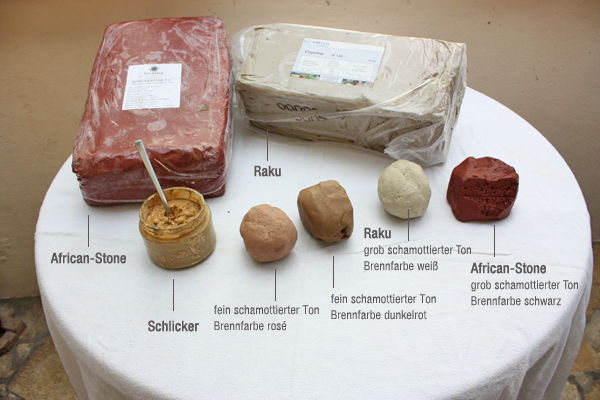

Verschiedene fertige Ton-Massen Foto: © Kai Hebbeln

Fertige Ton-Massen bekommt man in Geschäften für Keramikbedarf.

Der Ton ist schon mit Wasser in der richtigen Konsistenz angemacht und gut in Plastik verpackt, sodass er nicht austrocknen kann.

Diese vom Hersteller aufbereiteten Tone lassen sich gut kneten. Es gibt sie in verschiedenen Brennfarben, mit und ohne Schamotte.

Für den Anfang ist es daher wichtig, sich einige Fragen zu stellen:

• Welche Arbeiten möchte ich erstellen?

• Welche Brennfarbe soll es sein?

• Wie hoch möchte ich mit der Brenntemperatur gehen?

Die Brennhöhe sollte circa 1200 Grad Celsius betragen, so dass die Arbeiten eine optimale Stabilität bekommen.

Je niedriger der Ton gebrannt wird, umso unstabiler ist er.

Es gibt fette und magere Tone: Die fetten Tone sind gut modellier- und drehbar, enthalten keine Zusätze und sind daher sehr bildsam.

Fette Tone benötigen viel Wasser und haben daher eine große Schwindung.

Magere Tone benötigen wenig Wasser, somit haben sie eine geringere Schwindung.

Sie enthalten kleinste Teile von gebranntem, zermahlenem Ton. Daher sind sie nicht so bildsam.

Magere Tone eignen sich auf Grund ihrer Stabilität gut für große Werkstücke.

Wenn man kleine Stücke modellieren möchte, braucht man eine gut schamottierte, feine Tonmasse.

Für größere Arbeiten empfehle ich eine Korngröße von 0-1 mm oder gar 0-2 mm.

Für lebensgroße Portraits und etwa 50 cm hohe Plastiken nehme ich gerne RAKU-Ton: Brennfarbe: hellgrau Schamottierung: 50%, Korngröße : 0-1,5 mm Brennbereich: 1000-1280 Grad Celsius